Problemas Comunes en PLCs y Cómo Solucionarlos

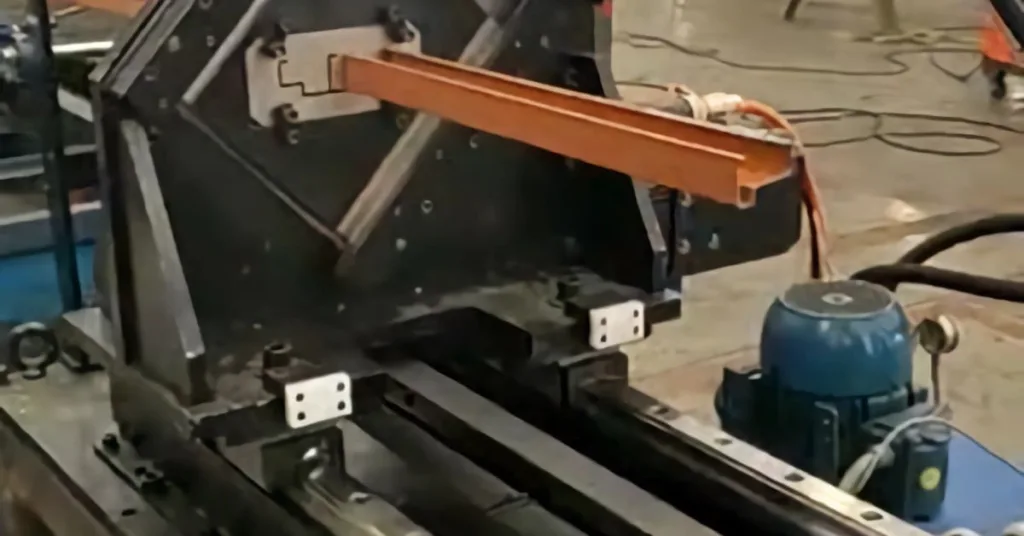

Los PLC son dispositivos electrónicos digitales que contienen memoria programable capaz de almacenar una serie de instrucciones. A medida que los PLC han aumentado en funcionalidad y han disminuido en costo, se han vuelto populares en el mundo de los sistemas automatizados y se han vuelto fundamentales para monitorear y controlar tanto máquinas individuales como procesos complejos. Como cualquier otro dispositivo, especialmente aquellos diseñados para funcionar en entornos industriales hostiles, es inevitable que surjan problemas. La resolución de problemas es necesaria al trabajar con PLC, sin embargo, se prestan bien a un diagnóstico bastante eficiente. Ya sea que tengas la responsabilidad del mantenimiento electrónico de una planta de manufactura o estés responsabilizado de las operaciones, a continuación se presentan cinco de los problemas más comunes que es probable que experimentes en tus instalaciones con los PLCs Fallo del Módulo del Sistema de Entrada/Salida (E/S) Quizás el problema más común que afecta a los PLC es el fallo de un módulo del sistema de entrada/salida (E/S). El enfoque principal del proceso de resolución de problemas en este caso es establecer cuál es la desconexión entre la situación interna (básicamente, lo que el PLC piensa que está sucediendo) y la situación externa (lo que realmente está sucediendo). Esto requiere un examen de la relación entre los módulos físicos de E/S y las instrucciones de E/S dentro del programa del PLC. Una vez que se haya establecido esta relación, se puede aislar un solo módulo de E/S y se puede utilizar un dispositivo de monitoreo del programa para verificar el estado interno del módulo en cuestión. Fallo por Entradas Quemadas, Salidas Transistorizadas Dañadas y Relés Desgastados CONTENIDO ÚTIL – Migración de PLCs en el sector automotriz para optimizar eficiencia y calidad Problemas de Sobrecalentamiento: Cómo Proteger tus PLCs del Exceso de Calor Uno de los mayores peligros para los componentes electrónicos es el exceso de calor. Un sistema de PLC rodeado de equipos que emiten calor podría estar en riesgo de fallo si no se protege adecuadamente. Como regla general, todo el equipo debe mantenerse a temperaturas muy por debajo del umbral máximo especificado por el fabricante. De lo contrario, el PLC y/o la parte periférica podrían sobrecalentarse y dejar de funcionar correctamente, si es que funcionan. Los entornos húmedos pueden tener un efecto perjudicial en un PLC. Si la condensación pasa desapercibida y se acumula dentro de un PLC, el controlador podría dejar de funcionar de repente. En consecuencia, una instalación podría terminar cerrada temporalmente mientras se realizan reparaciones costosas debido a problemas relacionados con el calor. En instalaciones con sistemas de HVAC, la configuración de refrigeración debe establecerse a un nivel que mantenga la zona alrededor del PLC a una temperatura relativamente baja. Cualquier cosa que genere calor en niveles suficientes debe mantenerse a una distancia segura del PLC. Siempre y cuando el PLC pueda funcionar bien dentro de los niveles de temperatura recomendados por los fabricantes, tu PLC no debería correr riesgos de problemas de rendimiento relacionados con el calor. Interferencia de Ruido Eléctrico La interferencia de señales externas resultante de la interferencia electromagnética (EMI) o la interferencia de radiofrecuencia (RFI) puede afectar en gran medida el rendimiento y la longevidad de un PLC. El potencial de EMI aumenta considerablemente si hay un motor grande u otra máquina similar activada cerca del PLC.Alternativamente, las antenas y los transmisores portátiles utilizados en proximidad al PLC pueden resultar en RFI. Idealmente, el potencial de interferencia debería estar contenido, ya que tanto EMI como RFI pueden resultar en daños costosos y tiempo de inactividad significativo. Los dispositivos portátiles que pueden causar interferencia deben estar prohibidos en las proximidades del PLC, y cualquier maquinaria que pueda ser problemática debe ser segregada. Se deben hacer esfuerzos para mejorar el blindaje, la puesta a tierra y la condición de la energía, todo lo cual puede combatir la mayoría de los problemas de EMI y RFI. Fallos por Memoria Dañada Los PLCs son el corazón de la automatización industrial, controlando todo desde robots hasta cadenas de montaje en fábricas de manufactura. Sin embargo, al igual que cualquier dispositivo electrónico, son susceptibles a problemas, y uno de los más graves es la memoria dañada. ¿Qué causa la memoria dañada en un PLC? ¿Cuáles son las consecuencias de la memoria dañada en un PLC? CONTENIDO ÚTIL – Riesgos de Tener PLCs Obsoletos Fallos por Problemas de Energía Como cualquier otra máquina, los dispositivos PLC requieren un flujo de energía constante e ininterrumpido para funcionar correctamente y de manera efectiva. Si hay una pérdida de energía debido a apagones regionales, fallas en la red, conexiones flojas o cables deteriorados, el impacto en el sistema PLC es grande y puede resultar en pérdida de datos. La forma más efectiva de evitar estos problemas resultantes de la pérdida de energía es instalar fuentes de energía de respaldo que se activen cuando la fuente de energía principal se ve comprometida. Muchas instalaciones también emplean baterías en sus PLC, que prolongarán la energía hasta que puedan apagarse adecuadamente. Por supuesto, una vez que se restablece la energía, el PLC se puede reiniciar de manera segura. Fallos por Problemas de Comunicación en PLCs Para funcionar correctamente, los dispositivos PLC deben estar en constante comunicación con dispositivos circundantes, como periféricos, interfaces hombre-máquina y otros equipos inteligentes. Esta comunicación se facilita a través de cables Ethernet y requiere una conexión segura, estable y constante. Si esta conexión falla, los dispositivos conectados no podrán llevar a cabo sus funciones como se programaron, lo que resultará en tiempo de inactividad de la instalación. Se deben realizar inspecciones regulares de mantenimiento para proteger los sistemas de una falla en la comunicación. Los ingenieros deben asegurarse de que la red de comunicación física se haya instalado correctamente, de que los dispositivos conectados estén funcionando normalmente y sean adecuados para el sistema, y de que se instalen parches de firmware cuando sea necesario para garantizar la seguridad y la integridad del sistema de comunicación. Si bien los dispositivos PLC se han vuelto cada vez más

Problemas Comunes en PLCs y Cómo Solucionarlos Leer más »